W czwartek, 26 kwietnia w sali konferencyjnej Spichlerzy na Ołowiance odbyło się spotkanie z cyklu #CiekawiNauki, organizowane wspólnie przez Politechnikę Gdańską i Narodowe Muzeum Morskie w Gdańsku.

O nowatorskich technologiach w branży okrętowej – od czasów II wojny światowej do współczesności – a także o rozwiązaniach przyszłości opowiedzieli: dr Marcin Westphal - zastępca dyrektora ds. merytorycznych NMM w Gdańsku, historyk i archiwista; dr hab. inż. Lech Rowiński, prof. nadzw. PG; Inacio Golebski - wiceprezes zarządu w DNV GL Polska oraz dyrektor klasyfikacji DNV GL, a także Piotr Kabaciński - manager ds. sprzedaży Wartsila Finland.

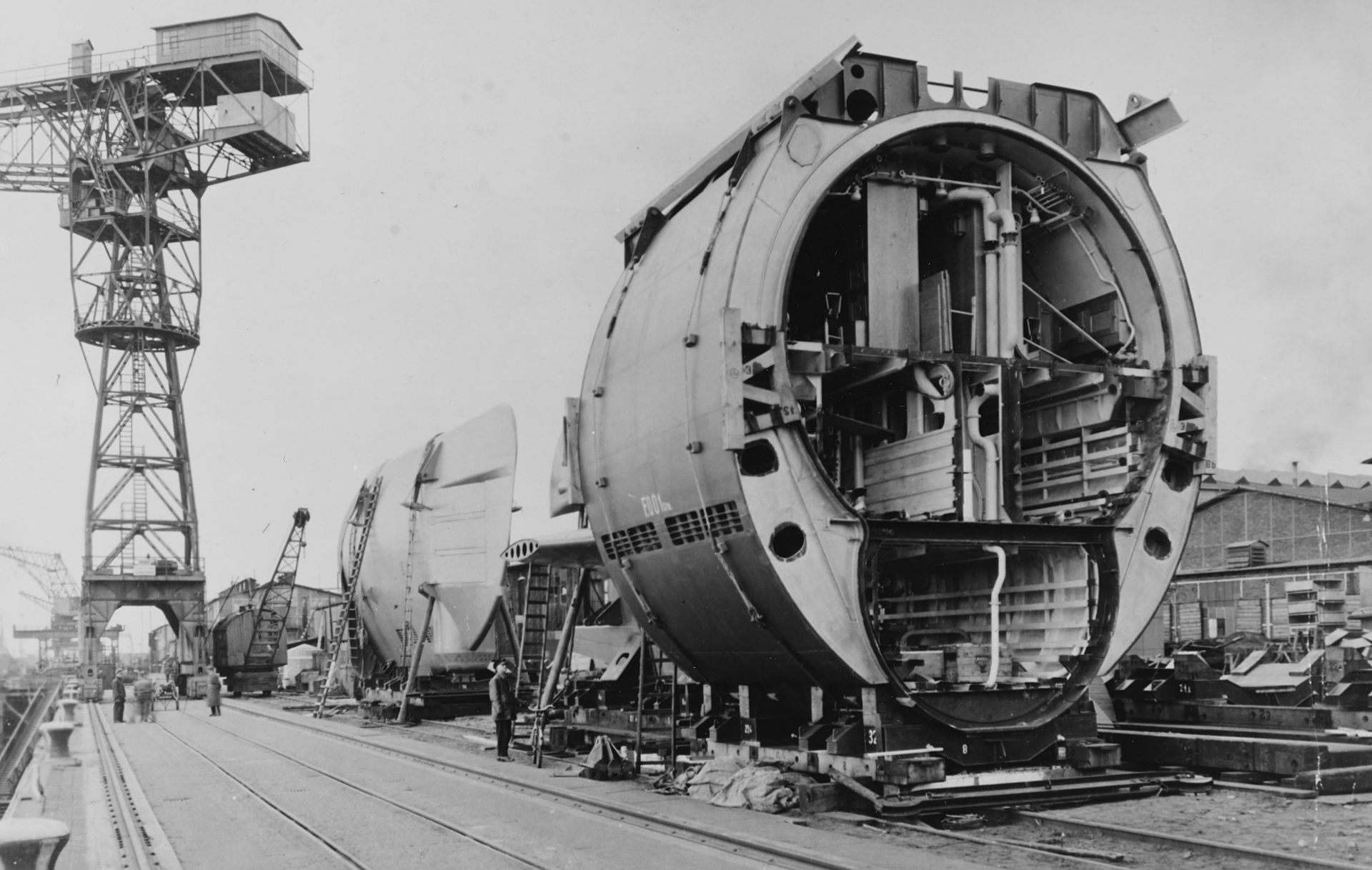

Prezent dla Adolfa Hitlera

Tematyka technologii produkcji niemieckich okrętów podwodnych, budowanych w czasie II wojny światowej do dziś intryguje, zwłaszcza jeśli mowa o U-Bootach typu XXI. Zapowiadano masową produkcję, a ostatecznie żadna nie wzięła udziału w walkach.

O tym, jak przebiegała budowa U-Bootów tego typu w 1943 roku opowiadał dr Marcin Westphal.

– Poza tym, że okręty tego typu miały zupełnie inny kształt, co miało podkreślić, że to jednostka całkowicie nowej generacji, to dodatkowo zastosowano nowatorską technologię ich budowy – mówił dr Westphal. – Cały kadłub podzielono na osiem sekcji i zastosowano niezwykle ryzykowne rozwiązanie, coś, co w tamtym czasie w ogóle nie miało miejsca, tzn. rozproszono produkcję. Niemcy zlecili budowę sekcji kadłuba ciśnieniowego zakładom przemysłowym rozlokowanym w głębi lądu. To 135 firm, które budowały tzw. surowe sekcje spawane z poszczególnych elementów – kontynuował Westphal. - Takie niedokończone sekcje trafiały potem do 32 zakładów, zlokalizowanych już bliżej wybrzeża i tam je wykańczano. Cały ten proces trwał około 40 dni, po czym sekcje transportowano do 11 kolejnych stoczni wyposażeniowych, w których kontynuowano budowę tzw. metodą produkcyjno-taśmową.

Te „surowe” sekcje obudowywano wówczas kadłubem lekkim i całkowicie wyposażano w środku. Takie elementy konstrukcji ponownie transportowano, ale już do trzech stoczni montażowych: Blohm & Voss w Hamburgu, Deschimag AG-Weser w Bremie, a także Stoczni Schichaua w Gdańsku. Później w pełni wyposażone sekcje ustawiano na pochylniach, a spawacze przystępowali do ich łączenia.

– Co ciekawe, spawania nie można było przerwać, nawet gdyby był nalot, czy inne zagrożenie, ponieważ metal, który podczas spawania się rozszerzał, a potem stygł, odkształcał się i taki okręt wówczas nie zachowywał parametrów, które były dość wygórowane – błąd spawania na średnicy mógł wynosić 2 mm – mówił dr Westphal.

Pierwszy okręt – U 3501 – zwodowano w Stoczni Schichaua w Gdańsku, 19 kwietnia 1944 roku i był to prezent urodzinowy dla Adolfa Hitlera. Okazało się jednak, że zaraz po wodowaniu jednostkę trzeba było przeholować do doku, ponieważ nabierała wody (niektóre źródła wskazują, że powodem dokowania było przedwczesne wodowanie, dzień przed urodzinami Hitlera).

Według obliczeń, co 10 dni z pochylni miał schodzić jeden taki okręt. Nigdy jednak nie osiągnięto takiego tempa produkcji. Powstało ostatecznie 131 takich jednostek, ale na patrole bojowe wypłynęły zaledwie trzy. Żadna z nich nie zatopiła żadnego okrętu, czy też statku alianckiego. – Można powiedzieć, że była to największa porażka programu zbrojeniowego III Rzeszy – podsumował dr Westphal.

Korozja w symulatorze

DNV GL (Det Norske Veritas z Germanischer Lloyd) to wiodące światowe towarzystwo klasyfikacyjne i uznany doradca branży morskiej. Firma zatrudnia niemal 12 tys. pracowników, z czego około 600 wykwalifikowanych inżynierów pracuje w Polsce.

Jego wiceprezes oraz dyrektor klasyfikacji DNV GL Inacio Golebski opowiedział o nowoczesnych rozwiązaniach polskiego oddziału marki, symulatorze do przeglądu okrętów i dronie do inspekcji statków, czyli rozwiązaniu, które Polacy zastosowali jako pierwsi na świecie.

– Chciałbym przedstawić nieco inne spojrzenie na przemysł morski w Polsce, który przechodzi obecnie pewien renesans – przyznał Inacio Golebski.

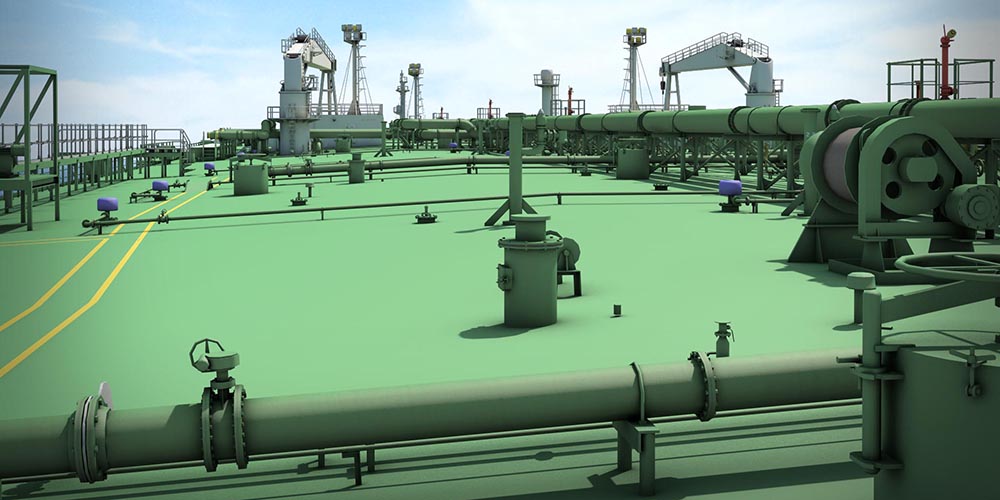

Przykładem powyższych słów jest np. opracowanie przez polski zespół inżynierów symulator umożliwiający poznać pokład statku znacznie szybciej niż w rzeczywistości.

– Wprowadzamy też do symulatora różne uszkodzenia na statku. W czterech typach jednostek umieściliśmy 25 tys. uszkodzeń i osoba, która przejdzie przez taki kurs, może tych wszystkich usterek bardzo szybko się nauczyć. W symulatorze możemy nawet skorodować statek, aby wyglądał na starszy – dodał Golebski.

Zobacz jak wygląda statek w symulatorze DNV GL

Zastosowanie dronów do inspekcji statków także wymyślili pracownicy polskiego oddziału DNV GL. To pierwsza taka próba na świecie. – Statki, np. tankowce mają niemal 30 metrów wysokości wewnątrz ładowni, to bardzo duże przestrzenie i, aby robić na nich inspekcje wymagane raz na pięć lat, używano dotychczas rusztowania. To bardzo kosztowna i długotrwała procedura – mówił Golebski dodając, że początkowo w firmie stosowano najprostsze drony dostępne w sklepach.

– Sporo tych dronów uszkodziliśmy (śmiech), ale dzięki temu mamy teraz sześciu doświadczonych inspektorów, którzy za pomocą tego małego urządzenia przeprowadzają inspekcje na całym świecie!

Statek jak samochód

O rozwiązaniach zwiększających efektywność i bezpieczeństwo pracy jednostek mówił Piotr Kabaciński, manager ds. sprzedaży Wartsila Finland.

– Przygotowując tę prezentację, doszedłem do interesującego wniosku, że statki zaczynają przypominać samochody. Okazuje się, że obie dziedziny transportu wykorzystują bardzo pokrewne technologie, jak np. czujniki, które służą do samoorientacji w przestrzeni.

Na statkach stosowane są np. obrotowe lasery skanujące przestrzeń dookoła statku – system SceneScan, tworzący wirtualną mapę obiektów znajdujących się dookoła. Z każdym obrotem lasera mapa jest uaktualniania. – Inny czujnik to połączenie dwóch kamer, zwykłej i na podczerwień – w każdych warunkach pogodowych statek pokazuje precyzyjnie, jak daleko znajduje się kadłub statku od nabrzeża i z jaką prędkością się do niego zbliża – wyliczał Kabaciński.

Wśród technologii wykorzystywanych zarówno w samochodach, jak i na statkach, znalazły się także paliwa alternatywne.

– Poprzez paliwa alternatywne, mam tu na myśli głównie paliwa gazowe, a przede wszystkim skroplony gaz ziemny (LNG). Wydaje się, że to paliwo zdominuje transport zarówno morski, jak i lądowy na kolejne lata, a nawet dekady. Gaz wchodzi już do technologii samochodowej, chociaż w przypadku transportu cięższego dopiero raczkuje. Na statkach jest to obecnie bardzo popularne paliwo.

Jako innowacje wspierające efektywność pracy wymieniono m.in. pierwszy na świecie system automatycznego dokowania (autodocking technology), czyli system prowadzący procedurę podejścia do nabrzeża, manewrów i cumowania. Próby przeprowadzono na Folgefonn – 83-metrowym promie z napędem hybrydowym należącym do norweskiego przewoźnika Norled. Statek w momencie cumowania poruszał się ze standardową prędkością tranzytową, następnie stopniowo spowalniał i w pełni automatycznie wykonywał manewr, aż do momentu, gdy stanął przy nabrzeżu. W momencie, gdy statek jest gotowy do ponownej żeglugi, system może być użyty podczas wychodzenia z portu w identyczny, ale odwrotny sposób. W przypadku awarii, w każdym momencie możliwa jest ręczna interwencja i przejęcie kontroli nad statkiem.

Czytaj także: Wärtsilä testuje pierwszy na świecie system automatycznego dokowania [VIDEO]

Czytaj także: Statek zbudowany w Remontowa Shipbuilding SA w testach zdalnego sterowania [VIDEO]

– Nasza strategia, aby rozwijać i wdrażać takie technologie małymi krokami, które pomagają w zawodzie marynarza, wydaje się wizją właściwą – podsumował Piotr Kabaciński.

Agnieszka Latarska

Fot.: wikipedia, DNV GL

Poniżej, kolejno: jednostki montowane równolegle na pochylni stoczni Blohm und Voss w Hamburgu; pokład statku w symulatorze DNV GL i inspekcja statków przy pomocy drona.